|

Линии брикетирования топливных брикет. Чехия

Тел. (831) 414-73-14

Производство топливных брикет представляет собой процесс переработки различных производственных отходов растительного происхождения путем прессования, без использования вяжущих веществ. Брикетирование происходит при рабочем давлении 18 МПа и сопровождается выделением тепла. В результате этого воздействия из сырья высвобождается лигнин, действующий в качестве вяжущего вещества, удерживающего гранулы в плотном состоянии.

Параметры древесных брикет:

|

Удельный вес, кг/м3

|

900 - 1200

|

|

Теплотворная способность, Мдж/кг

|

18

|

|

Количество пепла, % макс

|

1

|

|

Влажность, %

|

12

|

|

Габариты: длина, мм

диаметр,мм

Возможно также изготовление брикет кубической формы

|

60 - 80

50

55 x55

|

Преимущества древесных брикет:

- высокая калорийность,

- минимальное количество пепла (пепел в дальнейшем можно использовать в качестве удобрения),

- экологическая чистота при хранении и сгорании,

- размеры, позволяющие использовать брикеты в большинстве типов котлов,

- экономия пространства для хранения благодаря уменьшению первоначального объема в 6-8 раз.

Полученный в результате брикетирования топливный материал из-за своих высоких потребительских свойств находит широкое применение, как в домашнем хозяйстве, так и в промышленных отопительных системах.

Следует иметь в виду, что получение качественных брикет возможно при влажности брикетируемого материала не более 15% на единицу массы, а размеры должны соответствовать по величине размерам деревянных опилок или стружки - макс. 15 мм. Сырье с повышенной влажностью и размерами перед брикетированием необходимо измельчить и высушить.

Состав оборудования для брикетирования опилок

В настоящее время завод выпускает линии брикетирования производительностью 200; 400; 600; 800; 1000 кг/час готовой продукции.

Основные составляющие участки линии:

- измельчения древесных отходов - для доведения сырья до требуемых размеров,

- сушки - для понижения влажности сырья до требуемой для брикетирования величины,

- брикетирования - для прессования брикет.

Технической основой брикетирования являются гидравлические прессы типа Brik 200 и Brik 400, не требующие больших площадей для установки, простые в обслуживании, монтаже и ремонте, обладающие низкими энергопотреблением и минимальными эксплуатационными затратами.

Линии производительностью · 1000кг комплектуются - 2 мя прессами Brik 400 и одним прессом Brik 200.

Для придания сырью соответствующей влажности используется сушилка барабанного типа BUS2.

В качестве теплогенератора может быть использован тепловой котел на древесном сырье (дрова, опилки, брикеты), газовый котел или универсальный.

Контроль и управление процессом брикетирования производится с помощью пульта контроля

и управления.

Для транспортировка сырья используются ленточные и шнековые транспортеры.

Транспортировка готовых брикет к месту упаковки осуществляется по пневматической трубной системе.

В зависимости от условий производства и требований состав линии может быть дополнен вибраторным сортировщиком, приемным шнеком, бункерами - накопителями сырого и высушенного материала, упаковочной линией

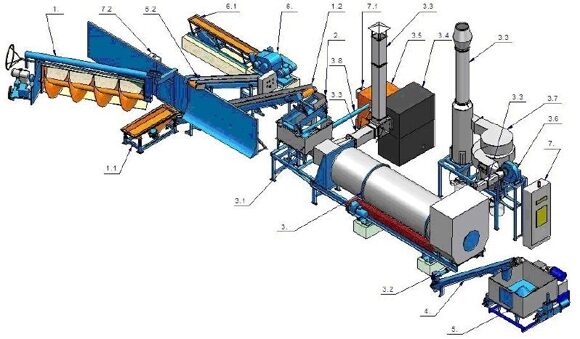

Технологический план линии брикетирования.

1. Загрузочный шнек

1.1 Вибрационный конвейер

1.2 Ленточный конвейер

2. Вибраторный сортировщик

3. Сушильный барабан

3.1 Контейнер для сырья

3.2 Разгрузочный шнек

3.3 Воздушная труба

3.4 Тепловой котел

3.5 Контейнер для топлива

3.6 Вентилятор

3.7 Циклон

3.8 Конвейер подачи топлива

4. Шнековый конвейер

5. Пресс

6. Измельчитель ножевый

6.1 Вибрационный конвейер

6.2 Ленточный конвейер

7.Шкаф контроля и управления

7.1 Шкаф управления теплового котла

7.2 Шкаф управления подачей сырья

СПЕЦИФИКАЦИЯ ЛИНИИ ДЛЯ БРИКЕТИРОВАНИЯ ОПИЛОК

|

Измельчитель отходов

|

Для измельчения древесных отходов: щепы, коры, обрезков размерами 120x400x4000 мм до максимальной величины 15 мм

|

|

Приемочный шнек

|

Для дозирования древесных отходов

|

|

Ленточный транспортер (2 шт)

|

Для транспортировки отходов к котлу, измельчителю и сортировщику.

|

|

Ротационный сортировщик опилок

|

Для сортировки древесных отходов по размерам. Отходы разделяются на две группы - для брикетирования и сжигания.

|

|

Котел для сжигания древесных отходов

|

Для сжигания опилок, щепы, коры и других древесных отходов.

|

|

Тепловоздушная приставка котла

|

Для подготовки сухого воздуха.

|

|

Бункер-накопитель сырых опилок

|

Для накопления и дозирования сырых опилок.

|

|

Барабанная сушилка

|

Для сушки сырых опилок влажностью 45-50% до требуемой влажности 15%.

|

|

Циклон с вентилятором

|

Для очистки сушильного барабана и удаления древесных опилок (щепы).

|

|

Шнековый транспортер

|

Для транспортировки сухого материала.

|

|

Бункер-накопитель сухих опилок

|

Для накопления и дозирования сухих опилок.

|

|

Брикетировочный пресс Brik-400

|

Для быстрого формирования брикет из древесных отходов.

|

|

Контрольно-управляющий пульт

|

Для контроля и регулирования основных параметров сушки и брикетирования.

|

|

Требования к производственному помещению

|

Производственная площадь - 2 80 м2;

Привод электроэнергии - 1 50 кВт, 3 х 380/220 В, 50 Гц

|

Этапы технологического процесса:

- 1. Сырые опилки и предварительно измельченные древесные отходы складируются насыпью под крышей.

- 2. С приемного шнека и ленточного транспортера сырой материал поступает в ротационный сортировщик, а затем в приемочный бункер барабанной сушилки.

- 3. Часть материала от сортировщика поступает на приемный транспортер отопительного котла.

- 4. Поступление материала в сушилку регулируется в зависимости от изначально заданной температуры сушки.

- 5. Из сушилки сухой материал поступает в бункер брикетирующего пресса.

- 6. Отпрессованные брикеты по трубопроводу подаются из пресса к участку упаковки, где с помощью упаковочного полуавтомата упаковываются в пакеты по 10-40 кг, и с помощью обслуживающего персонала укладываются на поддоны.

|

BUS

|

200

|

400

|

600

|

800

|

1000

|

|

Производительность линии

|

200 кг/час

|

400 кг/час

|

600 кг/час

|

800 кг/час

|

1000 кг/час

|

|

Производство брикетов в год

|

1200 т

|

2400 т

|

3600 т

|

4800 т

|

6000 т

|

|

Потребление опилок в год

|

2100 т

|

4200 т

|

6250 т

|

8400 т

|

11000 т

|

|

Привод эл. мощность

|

22 кВт

|

50 кВт

|

68 кВт

|

96 кВт

|

125 кВт

|

|

Тепловая мощность котла

|

115 кВт

|

300кВт

|

500 кВт

|

600 кВт

|

1000 кВт

|

|

Потребление электроэнергии

|

17 кВт

|

34 кВт

|

49кВт

|

79 кВт

|

90 кВт

|

|

Потребление топлива - опилок

|

35 кг/час

|

75 кг/час

|

150 кг/час

|

200 кг/час

|

250 кг/час

|

|

Количество персонала

|

1

|

1

|

2

|

2

|

2

|

|

Производственная площадь, м2

|

14х8

|

14х10

|

14х14

|

14х16

|

14х20

|

Технические и рабочие условия

|

допустимая влажность входного материала

|

8-12 вес. %

|

|

удельный вес прессованного брикета

|

700 - 1100 кг/м3

|

|

длина прессованного брикета

|

30 - 80 мм

|

|

максимальное рабочее давление

|

180 бар (18МПа)

|

|

максимальная рабочая температура

|

60 °C

|

|

рабочая среда машины

|

от +5 до +35 °C

|

Ориентировочный срок службы основных частей и элементов

|

уплотнение гидравлических цилиндров

|

6000 часов

|

|

гидравлические распределители

|

8000 часов

|

|

фильтр гидравлической жидкости

|

первая замена .....500 часов

|

|

прессующая матрица, корпус

|

2000 часов

|

|

пуансон

|

2000 часов

|

|

гидравлический насос

|

2000 часов

|

|

срок службы гидравлического масла

|

4000 часов

|

Технические характеристики линии BUS-1000 производительностью 1000 кг брикетов/час:

Измельчитель отходов

|

Производительность измельчителя отходов, кг/час

|

300-400

|

|

Мощность измельчителя отходов, кВт

|

30

|

Приемный шнек

|

Длина приемного шнека, м

|

5

|

|

Мощность приемного шнека, кВт

|

2,2

|

Ленточный транспортер (2 шт)

|

Максимальная длина ленточного транспортера, м

|

3,5

|

|

Мощность ленточного транспортера, кВт

|

1,5

|

|

Ротационный сортировщик опилок

|

|

|

Мощность ротационного сортировщика опилок, кВт

|

1,6

|

|

Габариты ротационного сортировщика опилок, м

|

4,15х2,35х1,925

|

Барабанная сушилка

|

Мощность барабанной сушилки BUS2, кВт

|

9

|

|

Габариты барабанной сушилки, м

|

8,2х1,7х2,3

|

|

Масса барабанной сушилки, кг

|

4600

|

Циклон с вентилятором

|

Мощность вентилятора циклона, кВт

|

15

|

Шнековый транспортер

|

Длина шнекового транспортера, м

|

4

|

|

Мощность шнекового транспортера, кВт

|

1,5

|

Бункер-накопитель

|

Объем бункера-накопителя для сухих опилок, м3

|

3

|

|

Тепловая мощность котла для сжигания древесных отходов, кВт

|

1000

|

|

Бункер-накопитель сырых опилок, габариты, м

|

2,23х2,17х1,3

|

Пресс для брикетирования

|

Производительность пресса для брикетирования Brik400,кг/час

|

400

|

|

Мощность пресса для брикетирования Brikr400, кВт

|

28

|

|

Габариты пресса для брикетирования Brik400, м

|

3х2,88х1,765

|

|

Масса пресса для брикетирования Brik400, кг

|

2400

|

ПРАЙС ЛИСТ

Технологическая линия производства топливных брикет

Вопросы комплектации по каждой заявке на линию брикетирования

рекомендуется решать со специалистами

|

Position

|

200 кг/час

|

400 кг/час

|

600 кг/час

|

800 кг/час

|

1000 кг/час

|

|

1.Загрузочный шнек

|

11 819,70

|

|

1.1 Ленточный конвейер 5м

|

5 319,90

|

|

2. Вибраторный сортировщик

|

6 065

|

9 977,40

|

|

2.1 Ленточный конвейер 5м

|

5 320

|

|

3. Сушильный барабан

|

31 243

|

47 237

|

63 183

|

78 790

|

80 638,00

|

|

3.1 Контейнер 1м3

|

6 914

|

|

3.2 Разгрузочный шнек

|

3 126

|

3 478

|

4 202

|

4 202

|

|

3.3 Воздушная труба 8м

|

1 408

|

1 615

|

1 822

|

2 029

|

|

3.4 Котел

|

17 740

|

26 620

|

41 607

|

47 610

|

56 200,50

|

|

3.5 Топливный контейнер

|

6 914

|

|

3.6 Вентилятор

|

2 277

|

2 967

|

3 519

|

4 244

|

4 841,50

|

|

3.7 Циклон

|

5 320

|

6 624

|

6 893

|

8 487

|

10 031,45

|

|

4. Шнековый конвейер 3м

|

3 850

|

5 072

|

5 879

|

6 728

|

9 467,95

|

|

5.Пресс BRIK

|

46 046

|

95 174

|

141 220

|

190 348

|

236 394,00

|

|

Вспомогательные металлоконструкции

|

11 799

|

|

7.Шкаф системы контроля и управления

|

7 100

|

7 659

|

|

Монтаж

|

17 740

|

23 639

|

|

TOTAL EUR

|

190 001

|

267 778

|

357 687

|

431 799

|

493166,00

|

|

6. Измельчитель 80х300мм 15кВ

|

34 329,80 EUR

|

|

6.1 Загрузочный 3м и разгрузочный 5м конвейер

|

6 017 EUR

|

Цены указаны на складе завода изготовителя - Чешская Республика, возможна доставка на скад Вашего предприятия.

Цена включает:

- технологический проект,

- монтаж механической части оборудования,

- монтаж электрической части и регулирования,

- запуск оборудования в эксплуатацию

- обучение персонала.

Условия оплаты и поставки:

- 1. 60% цены - в течение 5 дней после подписанию контракта

- 2. 35% цены - в течение 7 дней по готовности оборудования к отгрузке

- 3. 5% цены - в течение 5 дней после подписания акта приемки

Сроки изготовления оборудования:

- - - в течение 3-х месяцев от даты подписания контракта и проведения авансового платежа.

Гарантийные обязательства:

- - - 12 месяцев со дня ввода оборудования в эксплуатацию.

ФОТО

|

С уважением,

Алексей

|

Тел.: (831) 414-73-14

Факс: (831) 229-98-12

|

|